सामान्य गलतियों से बचें उचित हीट एक्सचेंजर आकार निर्धारण के लिए एक गाइड

अपनी थर्मल ड्यूटी और प्रवाह दर निर्धारित करें

किसी भी सटीकउष्मा का आदान प्रदान करने वालासाइज़िंग प्रोजेक्ट, सिस्टम के थर्मल ड्यूटी और द्रव प्रवाह दरों की एक स्पष्ट परिभाषा है। थर्मल ड्यूटी, या हीट लोड, उस ऊष्मा की मात्रा को दर्शाता है जिसे वांछित परिणाम प्राप्त करने के लिए दो द्रवों के बीच स्थानांतरित किया जाना चाहिए। गलत हीट लोड गणना, साइज़िंग त्रुटियों का एक प्रमुख स्रोत है।

इनलेट और आउटलेट तापमान निर्दिष्ट करें

इंजीनियरों को पहले गर्म और ठंडे दोनों तरल परिपथों के लिए इनलेट और आउटलेट तापमान निर्धारित करने होंगे। ये मान प्रक्रिया के लिए आवश्यक तापमान परिवर्तन (ΔT) को परिभाषित करते हैं। सभी परिचालन परिदृश्यों पर विचार करना महत्वपूर्ण है। उदाहरण के लिए, परिवेशीय परिस्थितियाँ सीधे सिस्टम के तापमान को प्रभावित करती हैं। मौसमी वायु तापमान परिवर्तन शीतलन द्रव के इनलेट तापमान को बदल सकते हैं, जिससे सिस्टम का समग्र प्रदर्शन प्रभावित होता है।

थर्मल ड्यूटी (Q) की गणनाताप भार की गणना एक मानक ताप स्थानांतरण समीकरण का उपयोग करके की जाती है। यह सूत्र तापमान परिवर्तन को सीधे सिस्टम की तापीय आवश्यकताओं से जोड़ता है।

क्यू = एमएक्स सीपी एक्स Δटी

·क्यू: ताप भार

·एम: द्रव्यमान प्रवाह दर

·सीपी: द्रव की विशिष्ट ऊष्मा

·ΔT: तापमान परिवर्तन (इनलेट तापमान - आउटलेट तापमान)

आवश्यक प्रवाह दर निर्धारित करें

गर्म और ठंडे दोनों तरल पदार्थों के लिए सटीक प्रवाह दर समान रूप से महत्वपूर्ण है। इंजीनियर यह डेटा अल्ट्रासोनिक, वेंचुरी या चुंबकीय प्रवाह मीटर जैसे सटीक माप उपकरणों का उपयोग करके प्राप्त करते हैं। निर्दिष्ट प्रवाह दर सीधे हीट एक्सचेंजर की दक्षता और परिचालन लागत को प्रभावित करती है।

उच्च प्रवाह दर आमतौर पर ऊष्मा स्थानांतरण दक्षता में सुधार करती है और प्लेटों पर घर्षण प्रभाव पैदा करके गंदगी को कम करती है। हालाँकि, इससे दबाव में कमी भी होती है, जिसके लिए अधिक पंपिंग शक्ति की आवश्यकता होती है। इसके विपरीत, कम प्रवाह दर पंपिंग लागत को कम करती है, लेकिन इससे तरल पदार्थ का वितरण खराब हो सकता है और कणों के ऊष्मा स्थानांतरण सतहों पर जमने से गंदगी का खतरा बढ़ सकता है। एक कुशल और विश्वसनीय प्रणाली के लिए इष्टतम संतुलन खोजना महत्वपूर्ण है।

प्लेट हीट एक्सचेंजर के आकार निर्धारण में दबाव में गिरावट की भूमिका

दाब-गिरावट, द्रव के दाब में वह कमी है जो ऊष्मा विनिमायक से प्रवाहित होने पर होती है। यह पैरामीटर एक महत्वपूर्ण कारक है।प्लेट हीट एक्सचेंजरआकार निर्धारण इसलिए महत्वपूर्ण है क्योंकि यह तापीय प्रदर्शन और परिचालन लागत दोनों को सीधे प्रभावित करता है। ऊर्जा खपत के साथ दक्षता को संतुलित करने के लिए एक स्वीकार्य दबाव गिरावट को परिभाषित किया जाना चाहिए।

अपना अधिकतम स्वीकार्य दबाव ड्रॉप बताएं

इंजीनियरों को गर्म और ठंडे दोनों परिपथों के लिए अधिकतम स्वीकार्य दाब-गिरावट निर्दिष्ट करनी होगी। यह मान इकाई के अंदर द्रव वेग को निर्धारित करता है। उच्च द्रव वेग अधिक विक्षोभ उत्पन्न करते हैं, जिससे ऊष्मा स्थानांतरण गुणांक में सुधार होता है, लेकिन दाब-क्षय भी बढ़ता है। प्लेट ताप विनिमायक के आकार के लिए इष्टतम डिज़ाइन न्यूनतम संभव दाब-गिरावट के साथ आवश्यक ऊष्मा स्थानांतरण प्राप्त करता है। स्वीकार्य सीमा अक्सर अनुप्रयोग पर निर्भर करती है।

| आवेदन प्रकार | विशिष्ट अधिकतम स्वीकार्य दबाव गिरावट |

|---|---|

| एचवीएसी (वाणिज्यिक प्रणालियाँ) | 0.5 से 2 पा/मी |

| औद्योगिक सुविधाएं | उच्चतर (मजबूत प्रणालियों के कारण) |

| आवासीय भवन | कम (आराम और दक्षता के लिए) |

पम्पिंग लागत पर प्रभाव को समझें

दबाव में अधिक गिरावट के कारण तरल पदार्थों के संचलन के लिए अधिक शक्तिशाली पंपों की आवश्यकता होती है, जिससे ऊर्जा की खपत बढ़ जाती है। इससे दीर्घकालिक परिचालन लागत में सीधे तौर पर वृद्धि होती है। एक छोटी सी चूक भी वित्तीय रूप से महत्वपूर्ण प्रभाव डाल सकती है। उदाहरण के लिए, सिस्टम दबाव में 2 PSI की वृद्धि से वार्षिक ऊर्जा खपत लगभग 1-2 प्रतिशत बढ़ सकती है।

प्रो टिप:कम दबाव गिरावट वाले अनुकूलित डिजाइन में निवेश करने से आरंभिक लागत अधिक हो सकती है, लेकिन इससे इकाई के जीवनकाल में पर्याप्त बचत होती है।

दबाव में कमी को ध्यान में रखते हुए प्लेट हीट एक्सचेंजर का उचित आकार निर्धारण प्रभावशाली लाभ देता है। केस स्टडीज़ से पता चलता है कि अनुकूलित समाधान निम्नलिखित परिणाम दे सकते हैं:

·ऊर्जा लागत में 40% तक की बचत।

·भुगतान अवधि दो वर्ष जितनी कम।

·CO2 उत्सर्जन में उल्लेखनीय कमी।

इससे एक कुशल और लागत प्रभावी प्रणाली बनाने के लिए दबाव में कमी का सावधानीपूर्वक विनिर्देशन आवश्यक हो जाता है।

अपने प्रक्रिया द्रवों की विशेषताएँ बताएँ

तापमान और प्रवाह दर के अलावा, प्रक्रिया तरल पदार्थों के भौतिक गुण भी सटीक परिणाम प्राप्त करने के लिए मौलिक हैं।हीट एक्सचेंजर आकारविभिन्न तरल पदार्थ अद्वितीय तरीकों से ऊष्मा और प्रवाह को स्थानांतरित करते हैं, इसलिए सही ढंग से निर्दिष्ट इकाई के लिए विस्तृत तरल डेटा प्रदान करना आवश्यक है।

विस्तृत कुंजी द्रव गुण

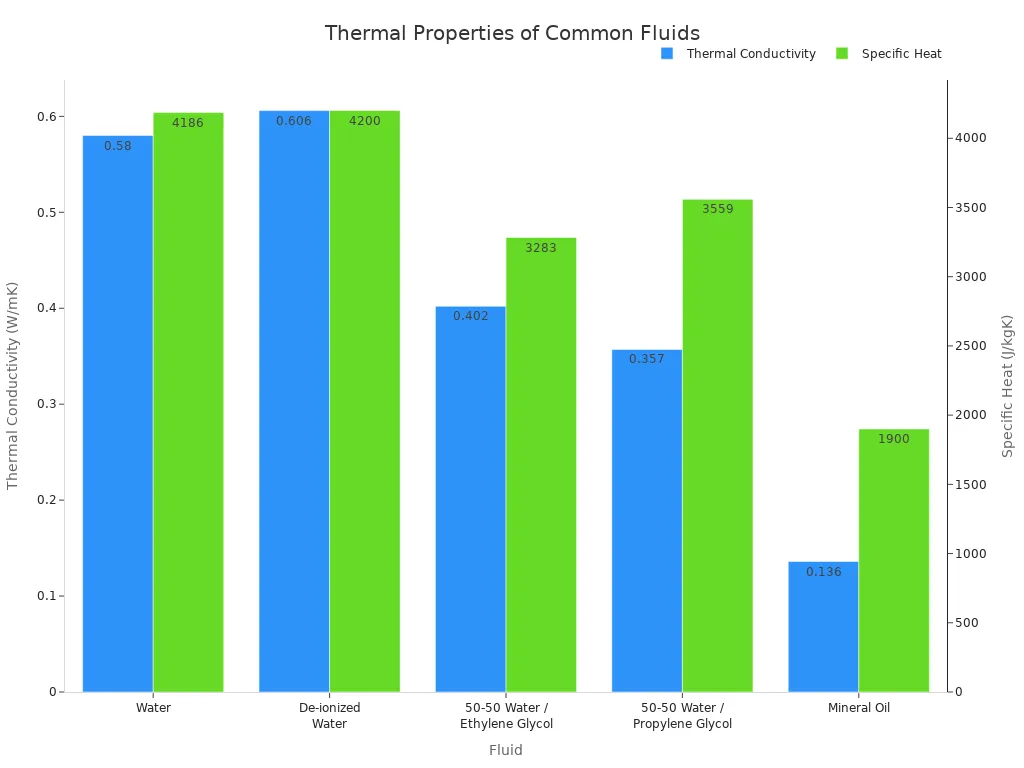

इंजीनियरों को दोनों तरल पदार्थों की विशिष्ट ऊष्मा, तापीय चालकता और घनत्व की पहचान करनी होगी। विशिष्ट ऊष्मा किसी तरल पदार्थ की ऊष्मीय ऊर्जा संचय करने की क्षमता को मापती है, जबकि तापीय चालकता यह दर्शाती है कि वह ऊष्मा का कितनी अच्छी तरह संचालन करता है। उदाहरण के लिए, पानी की विशिष्ट ऊष्मा और तापीय चालकता तेलों की तुलना में बहुत अधिक होती है, जिससे यह ऊष्मा स्थानांतरण के लिए एक अधिक कुशल माध्यम बन जाता है। द्रव घनत्व (ρ) भी एक महत्वपूर्ण पैरामीटर है, क्योंकि यह दाब-अवरोध की गणना और आवश्यक पम्पिंग शक्ति को सीधे प्रभावित करता है।

चिपचिपाहट और कणों का हिसाब

श्यानता, या किसी तरल पदार्थ का प्रवाह प्रतिरोध, एक और महत्वपूर्ण कारक है। तापमान बढ़ने पर तरल पदार्थ की श्यानता आमतौर पर कम हो जाती है। अत्यधिक श्यान तरल पदार्थ धीमी गति से प्रवाहित होते हैं, जिससे ऊष्मा स्थानांतरण दक्षता कम हो सकती है और प्रदर्शन बनाए रखने के लिए विशेष प्लेट डिज़ाइन की आवश्यकता होती है।

द्रव में निलंबित ठोस पदार्थों या कणों की उपस्थिति भी ऊष्मा विनिमायक के डिज़ाइन को निर्धारित करती है। यदि चैनल की ज्यामिति द्रव की सामग्री के लिए बहुत संकरी है, तो अवरोधन एक बड़ा जोखिम है।

डिज़ाइन नोट:मानक प्लेट-और-फ़्रेम हीट एक्सचेंजर बहुत छोटे कणों (0.0625 इंच से कम) वाले तरल पदार्थों के लिए उपयुक्त होते हैं। बड़े ठोस या रेशों वाले तरल पदार्थों के लिए, रुकावटों को रोकने और विश्वसनीय संचालन सुनिश्चित करने के लिए चौड़े अंतराल वाली प्लेट डिज़ाइन आवश्यक है।

दीर्घकालिक प्रदर्शन सुनिश्चित करने के लिए फाउलिंग की योजना बनाएं

समय के साथ, अवांछित सामग्री जमा हो जाती हैहीट एक्सचेंजर की सतहोंइस प्रक्रिया को फाउलिंग कहते हैं। यह जमाव तापीय प्रदर्शन को कम करता है और अकुशलता का एक प्रमुख कारण है। इंजीनियरों को अपने आकार निर्धारण की गणना में फाउलिंग कारक को शामिल करके इस अनिवार्यता के लिए योजना बनानी चाहिए।

फाउलिंग फैक्टर क्या है?

दूषण कारक वह मान है जो दूषण जमाव की एक परत द्वारा जोड़े गए तापीय प्रतिरोध को दर्शाता है। यह जमाव एक रोधक अवरोध के रूप में कार्य करता है, जो इकाई के समग्र ताप स्थानांतरण गुणांक को कम करता है। परिणामस्वरूप, तापीय प्रदर्शन में लगातार गिरावट आती है, और समान कार्य करने के लिए अधिक ऊर्जा की आवश्यकता होती है।

सामान्य प्रकार के फाउलिंग में शामिल हैं:

·स्केलिंग:कैल्शियम कार्बोनेट जैसे खनिज पदार्थ तरल पदार्थ से अवक्षेपित होते हैं।

·कणीय गंदगी:निलंबित ठोस पदार्थ सतह पर जम जाते हैं।

·संक्षारण:जंग और अन्य संक्षारण उपोत्पाद एक इन्सुलेटिंग परत बनाते हैं।

·जैविक दूषण:शैवाल, बैक्टीरिया और अन्य सूक्ष्मजीव एक बायोफिल्म बनाते हैं।

दूषण कारक केवल एक अनुमान नहीं है। यह संयंत्र के आंकड़ों से प्राप्त एक परिकलित प्रतिरोध मान है जो ऊष्मा स्थानांतरण सतहों पर पदार्थ संचय के प्रभाव को मापता है।

एक यथार्थवादी फ़ाउलिंग मार्जिन निर्दिष्ट करें

इंजीनियर हीट एक्सचेंजर डिज़ाइन में अतिरिक्त सतह क्षेत्र की एक निश्चित मात्रा जोड़ने के लिए फ़ाउलिंग कारक का उपयोग करते हैं। यह "फ़ाउलिंग मार्जिन" यह सुनिश्चित करता है कि सफाई के समय इकाई का आकार बड़ा रहे, जिससे जमाव के बावजूद भी यह प्रदर्शन आवश्यकताओं को पूरा कर सके। इसका उद्देश्य सफाई के बीच उचित अंतराल बनाए रखना है।

उचित मार्जिन काफी हद तक तरल पदार्थ की गुणवत्ता पर निर्भर करता है। ट्यूबलर एक्सचेंजर मैन्युफैक्चरर्स एसोसिएशन (TEMA) विभिन्न तरल पदार्थों के लिए मानक मान प्रदान करता है। उदाहरण के लिए, अनुपचारित पानी के लिए आसुत जल की तुलना में बहुत अधिक दूषण कारक की आवश्यकता होती है।

| द्रव प्रकार | विशिष्ट दूषण कारक (m².K/W) |

|---|---|

| आसुत जल | 0.00009 |

| नदी का पानी (औसत) | 0.0002 - 0.0003 |

| कठोर जल (>250 पीपीएम) | 0.0005 - 0.0009 |

एक यथार्थवादी फाउलिंग मार्जिन निर्धारित करना एक महत्वपूर्ण संतुलनकारी कार्य है। मार्जिन बहुत कम होने पर बार-बार सफाई और डाउनटाइम की आवश्यकता पड़ती है। मार्जिन बहुत अधिक होने पर यूनिट अनावश्यक रूप से महंगी और बड़े आकार की हो जाती है।

सही सामग्री और प्लेट डिज़ाइन का चयन करें

सही सामग्री और प्लेट ज्यामिति का चयन, आकार निर्धारण प्रक्रिया का अंतिम और महत्वपूर्ण चरण है। ये विकल्प इकाई को जंग से बचाते हैं और विशिष्ट अनुप्रयोग के लिए इसके तापीय-हाइड्रोलिक प्रदर्शन को अनुकूलित करते हैं।

द्रव रसायन विज्ञान से पदार्थों का मिलान करें

जंग को रोकने और लंबी सेवा जीवन सुनिश्चित करने के लिए इंजीनियरों को ऐसी सामग्री चुननी चाहिए जो प्रक्रिया तरल पदार्थों के साथ रासायनिक रूप से संगत हों। खारे पानी या कुछ अम्लों जैसे आक्रामक तरल पदार्थों के लिए, टाइटेनियम या निकल मिश्र धातु जैसी सामग्री बेहतर संक्षारण प्रतिरोध प्रदान करती है। खाद्य और पेय पदार्थों के अनुप्रयोगों में, स्टेनलेस स्टील ग्रेड 304 और 316 अपने स्वास्थ्यकर गुणों और टिकाऊपन के कारण उद्योग मानक हैं।

गैस्केट सामग्री का चयन भी उतना ही महत्वपूर्ण है और यह परिचालन तापमान पर निर्भर करता है।

| गैस्केट सामग्री | विशिष्ट तापमान सीमा |

|---|---|

| नाइट्राइल (एनबीआर) | -40°F से 250°F (-40°C से 121°C) |

| ईपीडीएम | -60°F से 300°F (-51°C से 149°C) |

टिप्पणी:ईपीडीएम गैस्केट अक्सर उच्च तापमान वाले अनुप्रयोगों के लिए निर्दिष्ट किए जाते हैं, जबकि एनबीआर तेल और वसा वाले सिस्टम के लिए उपयुक्त है।

सही प्लेट कॉन्फ़िगरेशन चुनें

प्लेट का डिज़ाइन सीधे हीट एक्सचेंजर की दक्षता और दबाव में कमी को नियंत्रित करता है। प्लेटों में शेवरॉन पैटर्न होते हैं जो विक्षोभ पैदा करते हैं, जिससे ऊष्मा स्थानांतरण बढ़ता है। ये पैटर्न उनके "थीटा" कोण द्वारा परिभाषित होते हैं।

| प्लेट का प्रकार | गर्मी का हस्तांतरण | दबाव में गिरावट |

|---|---|---|

| उच्च-थीटा | उच्च | उच्च |

| निम्न-थीटा | निचला | निचला |

उच्च-थीटा डिज़ाइन तापीय प्रदर्शन को अधिकतम करता है, लेकिन इसके लिए अधिक पम्पिंग शक्ति की आवश्यकता होती है। निम्न-थीटा डिज़ाइन कुछ तापीय दक्षता की कीमत पर दबाव में कमी को कम करता है। रेशों या मोटे कणों वाले तरल पदार्थों के लिए, जैसे कि बायोएथेनॉल या कागज़ उद्योग में,चौड़े अंतराल वाली प्लेटडिज़ाइन ज़रूरी है। इसके चौड़े चैनल जाम होने से बचाते हैं और विश्वसनीय, निर्बाध संचालन सुनिश्चित करते हैं।

प्लेट हीट एक्सचेंजर के सफल आकार निर्धारण के लिए एक संपूर्ण डेटासेट की आवश्यकता होती है। इंजीनियरों को तापमान, प्रवाह दर, दबाव सीमा, द्रव गुण, दूषण कारक और सामग्री को परिभाषित करना होगा।

गलत डिज़ाइन पैरामीटर प्रदान करना एक आम गलती है। अगर डिज़ाइनर को गलत जानकारी मिलती है, तो स्थापित इकाई बेहतर प्रदर्शन नहीं कर पाएगी।

यह मार्गदर्शिका उचित प्लेट हीट एक्सचेंजर आकार निर्धारण के लिए एक रूपरेखा प्रदान करती है, जिससे उन्नत प्रणाली दक्षता और दीर्घकालिक लागत बचत सुनिश्चित होती है।

अक्सर पूछे जाने वाले प्रश्न

यदि मैं अपने हीट एक्सचेंजर का आकार बढ़ा दूं तो क्या होगा?

एक बड़ी इकाई अनावश्यक सतह क्षेत्र पर पूंजी बर्बाद करती है। इससे नियंत्रण संबंधी समस्याएं और तापीय अस्थिरता भी हो सकती है, जिससे सिस्टम का संचालन अकुशल हो सकता है और ऊर्जा लागत बढ़ सकती है।

हीट एक्सचेंजर को कितनी बार साफ़ किया जाना चाहिए?

सफाई की आवृत्ति तरल पदार्थ की गुणवत्ता और निर्दिष्ट दूषण कारक पर निर्भर करती है। खराब जल गुणवत्ता या उच्च कण स्तर वाली प्रणालियों को तापीय प्रदर्शन बनाए रखने के लिए अधिक बार रखरखाव की आवश्यकता होती है।