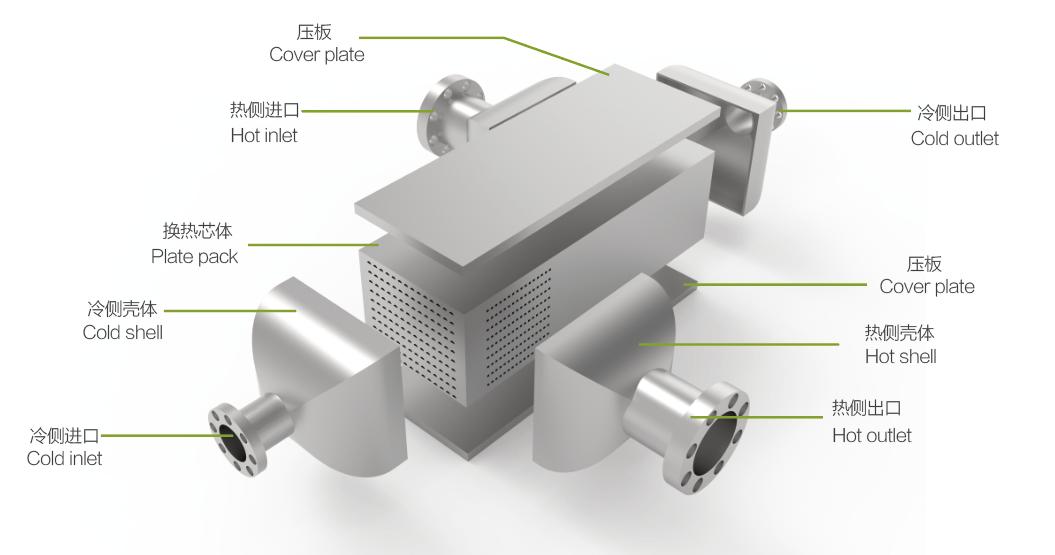

हीट एक्सचेंजर का विखंडन, इसके मुख्य भाग

ऊष्मा स्थानांतरण सतह: विनिमय का मूल

ऊष्मा स्थानांतरण सतह वह भौतिक अवरोध है जहाँ तापीय ऊर्जा एक तरल पदार्थ से दूसरे तरल पदार्थ में प्रवाहित होती है। इस घटक का डिज़ाइन और सामग्री एक्सचेंजर की दक्षता और दीर्घायु के लिए अत्यंत महत्वपूर्ण हैं। इसके दो सबसे सामान्य रूप ट्यूब और प्लेट हैं।

ट्यूबों

शैल-और-ट्यूब हीट एक्सचेंजर्स में ट्यूब ऊष्मा स्थानांतरण का आधारभूत तत्व हैं। निर्माता इनका निर्माण दो मुख्य विधियों से करते हैं। सीमलेस ट्यूब एक ठोस धातु के बिलेट से बनती हैं, जिसे गर्म करके एक सतत, जोड़-रहित पाइप में परिवर्तित किया जाता है। वेल्डेड ट्यूब एक सपाट धातु की पट्टी को रोल करके और सीम को वेल्ड करके बनाई जाती हैं। प्रभावी होने के बावजूद, ये ट्यूब कठोर परिचालन स्थितियों के प्रति संवेदनशील होती हैं। एक्सचेंजर के अंदर के पर्यावरणीय कारकों के कारण अक्सर खराबी आ जाती है।

सामान्य ट्यूब दोषों में शामिल हैं:

·संक्षारण और क्षरणरासायनिक प्रतिक्रियाएं और द्रव घर्षण आंतरिक और बाहरी दोनों ट्यूब सतहों को खराब कर देते हैं।

·क्रैकिंगतापमान और दबाव चक्रों से उत्पन्न थकान के कारण दरारें पड़ सकती हैं, विशेष रूप से ट्यूबशीट के पास।

·चिंताट्यूब कंपन के कारण वे बैफल्स या अन्य ट्यूबों के विरुद्ध रगड़ खा सकते हैं, जिससे वे घिस सकते हैं।

·पिटिंगस्थानीयकृत संक्षारण, जो प्रायः बैक्टीरिया या खराब जल उपचार के कारण होता है, छोटे-छोटे छेद या गड्ढे बना देता है।

प्लेटें

प्लेट हीट एक्सचेंजर नलिकाओं के बजाय पतली, नालीदार प्लेटों की एक श्रृंखला का उपयोग करते हैं। ये प्लेटें द्रव प्रवाह के लिए जटिल चैनल बनाती हैं, जिससे एक सघन स्थान में ऊष्मा स्थानांतरण के लिए सतह क्षेत्र अधिकतम हो जाता है। नालीदार संरचनाओं का पैटर्न और कोण महत्वपूर्ण डिज़ाइन विशेषताएँ हैं। उदाहरण के लिए, एक उच्च नालीदार कोण, विक्षोभ को बढ़ाता है। यह विक्षोभ ऊष्मा स्थानांतरण दर को बढ़ाता है, लेकिन इसके परिणामस्वरूप इकाई में दाब में भी अधिक गिरावट आती है। इंजीनियरों को तापीय प्रदर्शन को स्वीकार्य दाब हानि के साथ संतुलित करना चाहिए।

सामग्री चयन

इंजीनियर अनुप्रयोग के तापमान, दबाव और द्रव रसायन विज्ञान के आधार पर सामग्री का चयन करते हैं। कार्बन स्टील कई मानक अनुप्रयोगों के लिए एक सामान्य, लागत-प्रभावी विकल्प है। हालाँकि, जंग लगने की इसकी संवेदनशीलता समय के साथ रखरखाव की लागत बढ़ा सकती है।

कठिन या संक्षारक वातावरण के लिए, डिज़ाइनर अक्सर स्टेनलेस स्टील, टाइटेनियम या निकल मिश्र धातुओं जैसे अनोखे मिश्र धातुओं का उपयोग करते हैं। ये उच्च-प्रदर्शन सामग्री बेहतर स्थायित्व और संक्षारण प्रतिरोध प्रदान करती हैं, जो दीर्घकालिक परिचालन विश्वसनीयता सुनिश्चित करके अपनी उच्च प्रारंभिक लागत को उचित ठहराती हैं।

चुनौती हमेशा परियोजना बजट के साथ आवश्यक प्रदर्शन को संतुलित करने में निहित होती है। उचित सामग्री का चयन एक महत्वपूर्ण कदम है जो हीट एक्सचेंजर के जीवनकाल और सुरक्षा को सीधे प्रभावित करता है।

शैल और आवास: बाहरी सीमा

खोल हैउष्मा का आदान प्रदान करने वाला'का बाहरी आवरण, एक कंटेनर और संरचनात्मक रीढ़ दोनों का काम करता है। यह कार्यशील तरल पदार्थों में से एक के प्रवाह को निर्देशित करता है और आंतरिक दबावों और बाहरी भार को संभालने के लिए आवश्यक शक्ति प्रदान करता है।

प्रक्रिया को शामिल करना

शेल का सबसे बुनियादी काम शेल-साइड द्रव को नियंत्रित करना और उसे ट्यूब बंडल में प्रवाहित करना है। शेल का डिज़ाइन द्रव गतिकी और तापीय प्रदर्शन को सीधे प्रभावित करता है। ट्यूबलर एक्सचेंजर मैन्युफैक्चरर्स एसोसिएशन (TEMA) शेल को उनके प्रवाह पथ के आधार पर वर्गीकृत करता है, जिससे इंजीनियरों को किसी विशिष्ट अनुप्रयोग के लिए उपयुक्त डिज़ाइन चुनने में मदद मिलती है। ⚙️

| TEMA शैल प्रकार | प्राथमिक कार्य / अनुप्रयोग |

|---|---|

| ई | सबसे आम, सामान्य औद्योगिक प्रक्रिया शीतलन के लिए उपयुक्त। |

| एफ | वास्तविक प्रति-धारा प्रवाह के लिए एक अनुदैर्ध्य प्रवाह प्लेट प्रदान करता है। |

| जी और एच | रीबॉयलर और कंडेन्सर जैसे चरण परिवर्तन अनुप्रयोगों के लिए आदर्श। |

| जे | कम शेल-साइड दबाव ड्रॉप के लिए उपयोग किया जाता है, अक्सर वैक्यूम सेवा में। |

| कश्मीर | विशेष रूप से केतली रिबॉयलर के लिए, जो वाष्प को तरल से अलग करने की अनुमति देता है। |

| एक्स | बहुत कम दबाव ड्रॉप अनुप्रयोगों के लिए एक क्रॉसफ्लो शेल, जैसे वाष्प को संघनित करना। |

प्रत्येक प्रकार अद्वितीय लाभ प्रदान करता है, जिसमें तापीय दक्षता को अधिकतम करने से लेकर दबाव हानि को न्यूनतम करना शामिल है।

संरचनात्मक अखंडता प्रदान करना

एक दबाव पोत के रूप में, आवरण को सिस्टम के परिचालन दबावों और तापमानों का सुरक्षित रूप से सामना करना चाहिए। परिचालन सुरक्षा के लिए इसकी संरचनात्मक अखंडता सर्वोपरि है। अमेरिकन सोसाइटी ऑफ मैकेनिकल इंजीनियर्स (ASME) बॉयलर और प्रेशर वेसल कोड (BPVC), विशेष रूप से धारा VIII, डिज़ाइन, निर्माण और निरीक्षण के लिए आवश्यक नियम प्रदान करता है।

कोड के हालिया अपडेट ने शेल-एंड-ट्यूब एक्सचेंजर्स के लिए डिजाइन नियमों को बदल दिया है।

ASME BPVC सेक्शन VIII डिवीजन 1 का 2023 संस्करण अब डिज़ाइनरों को कई हीट एक्सचेंजर घटकों के लिए डिवीजन 2 के नियमों का उपयोग करने का निर्देश देता है। हालाँकि, शेल के अधिकांश हिस्सों को अभी भी डिवीजन 1 के लागू नियमों का पालन करना होगा।

इंजीनियर कई महत्वपूर्ण कारकों के आधार पर शेल के अंतिम दबाव और तापमान की रेटिंग निर्धारित करते हैं:

·एएसएमई सेक्शन VIII जैसे डिजाइन कोड का पालन।

·निर्माण की सामग्री और उच्च तापमान पर इसका प्रदर्शन।

· संक्षारण भत्ता सहित गणना की गई दीवार की मोटाई।

·सभी वेल्ड और निर्माण प्रक्रियाओं की गुणवत्ता।

ये तत्व मिलकर यह सुनिश्चित करते हैं कि आवरण ऊष्मा स्थानांतरण प्रक्रिया के लिए एक मजबूत और विश्वसनीय सीमा बना रहे।

चैनल और नोजल: प्रवाह को निर्देशित करना

चैनल और नोजल हीट एक्सचेंजर की यातायात नियंत्रण प्रणाली हैं। ये कार्यशील तरल पदार्थों को इकाई के अंदर, बाहर और अंदर जाने में मार्गदर्शन करते हैं। प्रवाह दर, दबाव और समग्र तापीय प्रदर्शन के प्रबंधन के लिए इन घटकों का उचित डिज़ाइन आवश्यक है। ये सुनिश्चित करते हैं कि तरल पदार्थ अपने इच्छित पथ पर गति करें ताकि ऊष्मा स्थानांतरण अधिकतम हो।

इनलेट और आउटलेट नोजल

इनलेट और आउटलेट नोजल हीट एक्सचेंजर के प्रवेश द्वार होते हैं। ये फ्लैंज्ड कनेक्शन वेसल को प्लांट की प्रोसेस पाइपिंग से जोड़ते हैं। इंजीनियर कनेक्टिंग पाइपों के अनुसार नोजल का आकार तय करते हैं, जिससे संक्रमण सुचारू रूप से होता है। चूँकि नोजल के लिए छेद करने से शेल या चैनल कमज़ोर हो जाता है, इसलिए प्रेशर वेसल कोड के अनुसार छेद के चारों ओर मज़बूती की ज़रूरत होती है।

डिज़ाइनर अक्सर इन कनेक्शनों के लिए वेल्ड नेक फ्लैंज का इस्तेमाल करते हैं। इनके टेपर्ड हब बेहतर संरचनात्मक अखंडता प्रदान करते हैं और पूरी तरह से गैर-विनाशकारी जाँच की अनुमति देते हैं।

·मानक नोजलमध्यम सेवा के लिए एक सामान्य डिजाइन में वेल्ड नेक फ्लैंज के साथ जोड़ी गई सुदृढीकरण प्लेट शामिल होती है।

·स्व-प्रबलित नोजल: रेज्ड-फेस लांग-वेल्ड-नेक (आरएफएलडब्ल्यूएन) नोजल जैसे आधुनिक विकल्प एकल टुकड़े के रूप में बनाए जाते हैं, जिससे अलग सुदृढीकरण पैड की आवश्यकता समाप्त हो जाती है और निर्माण लागत कम हो जाती है।

नोजल के इनलेट और आउटलेट के बीच दबाव में कमी से द्रव की गति में उल्लेखनीय वृद्धि होती है। इस त्वरण के कारण द्रव का वेग लगभग 200 मीटर/सेकंड तक पहुँच सकता है। हालाँकि इससे इकाई के माध्यम से द्रव के प्रवाह में मदद मिलती है, लेकिन इतनी तेज़ गति से क्षरण की दर भी बढ़ सकती है, जिससे समय के साथ नोजल की सामग्री घिस सकती है।

आंतरिक द्रव चैनल

हीट एक्सचेंजर के अंदर जाने के बाद, तरल पदार्थ सावधानीपूर्वक डिज़ाइन किए गए आंतरिक चैनलों से होकर गुज़रते हैं। शेल-एंड-ट्यूब इकाइयों में, चैनल सेक्शन (जिसे हेडर भी कहा जाता है) ट्यूब-साइड तरल पदार्थ को निर्देशित करने के लिए पास विभाजन प्लेटों का उपयोग करता है। ये प्लेटें अनिवार्य रूप से आंतरिक विभाजक होती हैं जो एक विशिष्ट प्रवाह पथ बनाती हैं।

तरल पदार्थ को एक साथ सभी नलियों से प्रवाहित करने के बजाय, ये विभाजन उसे बहु-पास विन्यास में आगे-पीछे प्रवाहित होने के लिए बाध्य करते हैं। यह डिज़ाइन कई प्रमुख उद्देश्यों की पूर्ति करता है:

·यह चैनल कवर के भीतर प्रवाह पथ को विभाजित करता है।

·यह तरल पदार्थ को ट्यूब बंडल के माध्यम से कई बार आगे बढ़ने के लिए मजबूर करता है।

·यह द्रव की यात्रा दूरी और संपर्क समय को बढ़ाता हैगर्मी का हस्तांतरणसतह।

·यह अंततः हीट एक्सचेंजर की थर्मल दक्षता में सुधार करता है।

आंतरिक प्रवाह पथ को नियंत्रित करके, इंजीनियर सटीक प्रक्रिया आवश्यकताओं को पूरा करने के लिए इकाई के प्रदर्शन को ठीक कर सकते हैं।

आवश्यक संरचनात्मक हीट एक्सचेंजर पार्ट्स

प्राथमिक सतहों और आवरणों के अलावा, कुछ संरचनात्मक ताप विनिमायक भाग महत्वपूर्ण सहारा प्रदान करते हैं और तापीय दक्षता को बढ़ाते हैं। ट्यूबशीट और बैफल्स इनमें से दो सबसे महत्वपूर्ण घटक हैं। ये यांत्रिक अखंडता सुनिश्चित करते हैं और पात्र के अंदर द्रव गतिकी को अनुकूलित करते हैं।

ट्यूबशीट्स: महत्वपूर्ण मुहर

ट्यूबशीट एक मोटी धातु की प्लेट होती है जो ट्यूबों के सिरों को स्थिर रखती है। यह एक स्थिर अवरोध के रूप में कार्य करती है, जो ट्यूब-साइड और शेल-साइड तरल पदार्थों को अलग करती है। ट्यूब और ट्यूबशीट के बीच का कनेक्शन, जिसे ट्यूब-टू-ट्यूबशीट जोड़ कहा जाता है, पूरे संयोजन में सबसे महत्वपूर्ण सीलों में से एक है। एक असफल जोड़ क्रॉस-संदूषण और महंगे डाउनटाइम का कारण बनता है।

निर्माता टिकाऊ, रिसाव-रहित जोड़ बनाने के लिए कई तरीकों का उपयोग करते हैं:

·सील वेल्ड्सये वेल्ड रिसाव सुरक्षा की एक अतिरिक्त परत प्रदान करते हैं, जो संक्षारक तरल पदार्थों के साथ विशेष रूप से उपयोगी है।

·शक्ति वेल्डये मज़बूत वेल्ड ट्यूबों पर पड़ने वाले भौतिक भार को संभालने के लिए डिज़ाइन किए गए हैं। इस प्रक्रिया में ट्यूबशीट के छेद में खांचे बनाकर एक मज़बूत कनेक्शन बनाया जाता है।

·रोलर विस्तारयह यांत्रिक प्रक्रिया ट्यूब को ट्यूबशीट की दीवार के विरुद्ध फैलाती है, जिससे घर्षण फिट बनता है।

शोध से पता चलता है कि वेल्डिंग और विस्तार के संयोजन से सबसे मज़बूत जोड़ बनते हैं। एक अध्ययन में, केवल विस्तारित जोड़ ट्यूब की वास्तविक क्षमता से 28% कम भार पर विफल हो गए। यह निष्कर्ष बताता है कि कई अनुप्रयोगों के लिए, केवल विस्तार पर निर्भर रहना अपर्याप्त है।

लीक अक्सर तनाव संक्षारण दरार, अनुचित वेल्डिंग मापदंडों, या ट्यूब के कम विस्तार जैसी समस्याओं के कारण होते हैं। इन महत्वपूर्ण कारणों से सावधानीपूर्वक निर्माण आवश्यक है।हीट एक्सचेंजर भागों.

बाफ़ल्स: प्रदर्शन में सुधार

बैफल्स, ट्यूब बंडल की लंबाई के साथ लगाई गई प्लेटें होती हैं। ये दो मुख्य उद्देश्यों की पूर्ति करती हैं: कंपन को रोकने के लिए ट्यूबों को सहारा देना और शेल-साइड द्रव को एक विशिष्ट पथ पर निर्देशित करना। यह नियंत्रित पथ द्रव को ट्यूबों में प्रवाहित होने के लिए बाध्य करता है, जिससे अशांति उत्पन्न होती है जिससे ऊष्मा स्थानांतरण दर में उल्लेखनीय सुधार होता है।

सबसे आम प्रकार, खंडीय बाधक, एक ज़िगज़ैग प्रवाह पैटर्न बनाता है। यह डिज़ाइन प्रभावी तो है, लेकिन मृत क्षेत्र बना सकता है जहाँ द्रव स्थिर हो जाता है, जिससे गंदगी और दबाव में भारी गिरावट आती है। इसके विपरीत, आधुनिक कुंडलाकार बाधक द्रव को एक चिकने सर्पिल में निर्देशित करते हैं। यह पैटर्न मृत क्षेत्रों को लगभग समाप्त कर देता है, गंदगी को कम करता है, और दबाव में गिरावट को कम करता है, जिससे पंपिंग शक्ति की बचत होती है।

इंजीनियर प्रदर्शन और दबाव हानि को संतुलित करने के लिए सावधानीपूर्वक बाफ़ल व्यवस्था तैयार करते हैं।

| बैफल डिज़ाइन कारक | दबाव में गिरावट पर प्रभाव | ऊष्मा स्थानांतरण पर प्रभाव |

|---|---|---|

| बढ़ी हुई बैफल स्पेसिंग | कम कर देता है | कम कर सकते हैं |

| बड़ा बैफल कट | कम कर देता है | समझौता कर सकते हैं |

इन जटिल ताप एक्सचेंजर भागों के प्रदर्शन को अनुकूलित करने में उचित बैफल डिजाइन एक महत्वपूर्ण कारक है।

घटक एक साथ कैसे काम करते हैं

हीट एक्सचेंजर के अलग-अलग हिस्से ताप प्रबंधन के लिए एक एकीकृत प्रणाली बनाते हैं। यह प्रक्रिया तब शुरू होती है जब दो तरल पदार्थ, एक गर्म और एक ठंडा, अलग-अलग नोजल के माध्यम से इकाई में प्रवेश करते हैं। वे अलग-अलग रास्तों पर चलते हैं जो उनके तापीय संपर्क को अधिकतम करने के लिए डिज़ाइन किए गए हैं ताकि वे आपस में मिल न सकें। यह समन्वित गति एक्सचेंजर के कार्य की कुंजी है।

ट्यूब-साइड द्रव पथ का अनुरेखण

ट्यूब-साइड द्रव चैनल सेक्शन पर एक इनलेट नोजल के माध्यम से हीट एक्सचेंजर में प्रवेश करता है। चैनल के अंदर स्थित पास विभाजन प्लेटें इस द्रव को ट्यूबों के एक विशिष्ट समूह में निर्देशित करती हैं। एक बहु-पास इकाई में, द्रव ट्यूब बंडल की पूरी लंबाई तय करता है, पीछे के चैनल में एक यू-टर्न लेता है, और ट्यूबों के एक अलग समूह से होकर वापस प्रवाहित होता है। यह आगे-पीछे की यात्रा द्रव की यात्रा दूरी और ट्यूब की दीवारों के साथ उसके कुल संपर्क समय को बढ़ाती है, जिससे आउटलेट नोजल से बाहर निकलने से पहले तापीय प्रदर्शन में सुधार होता है।

शेल-साइड द्रव पथ का अनुरेखण

इसके साथ ही, खोल की ओर का तरल, खोल पर लगे नोजल के माध्यम से प्रवेश करता है। खोल के अंदर के बैफल्स इस तरल को ट्यूब बंडल के बाहर ज़िगज़ैग या सर्पिल पैटर्न में प्रवाहित होने के लिए बाध्य करते हैं। यह क्रॉसफ़्लो पथ अशांति पैदा करता है, जिससे ऊष्मा स्थानांतरण बढ़ जाता है। हालाँकि, खंडीय बैफल्स खोल की दीवार के पास और खोल के केंद्र में स्थिर प्रवाह क्षेत्र, या 'मृत स्थान' भी बना सकते हैं। इंजीनियर प्रवाह को दृश्यमान और अनुकूलित करने के लिए कम्प्यूटेशनल द्रव गतिकी (CFD) का उपयोग करते हैं।

·सीएफडी सिमुलेशन इस बात की पुष्टि करते हैं कि बैफल्स किस प्रकार ज़िगज़ैग पैटर्न और पुनःपरिसंचरण क्षेत्र बनाते हैं।

·यह अंतर्दृष्टि इंजीनियरों को दक्षता बढ़ाने के लिए बाफ़ल डिज़ाइन को परिष्कृत करने में मदद करती है।

·ANSYS जैसे उपकरण इन जटिल प्रवाह पथों के तापीय व्यवहार का मूल्यांकन करते हैं।

परिणाम: कुशल ऊष्मा स्थानांतरण

जैसे ही दोनों तरल पदार्थ अपने निर्धारित चैनलों से प्रवाहित होते हैं, ऊष्मा गर्म तरल पदार्थ से, नली या प्लेट की दीवार से होकर, ठंडे तरल पदार्थ में प्रवेश करती है। इस आदान-प्रदान की प्रभावशीलता को लॉग मीन टेम्परेचर डिफरेंस (LMTD) द्वारा मापा जाता है, जो एक प्रमुख प्रदर्शन संकेतक है। इंजीनियर इसकी गणना एक मानक सूत्र का उपयोग करके करते हैं।

एलएमटीडी की गणना इस प्रकार की जाती है:

एलएमटीडी = (ΔT1 - ΔT2) / ln(ΔT1/ΔT2)

इन हीट एक्सचेंजर पुर्जों के डिज़ाइन को अनुकूलित करने से दक्षता में भारी वृद्धि हो सकती है। उदाहरण के लिए, एक परियोजना जिसमें एडिटिव मैन्युफैक्चरिंग का उपयोग करके एक इकाई को पुनः डिज़ाइन किया गया, उसके कुल द्रव्यमान में 81% और आयतन में 85% की कमी आई, जिससे इसकी शक्ति का प्रदर्शन हुआ।अभिनव घटक डिजाइनअंततः, एक तरल पदार्थ गर्म हो जाता है और दूसरा ठंडा, जिससे वांछित प्रक्रिया लक्ष्य प्राप्त हो जाता है।

एक हीट एक्सचेंजर का प्रदर्शन उसके मुख्य घटकों पर निर्भर करता है। इनमें ऊष्मा स्थानांतरण सतह, आवरण, नोजल, ट्यूबशीट और बैफल शामिल हैं। हीट एक्सचेंजर के ये प्रत्येक भाग सिस्टम के कार्य में एक विशिष्ट भूमिका निभाते हैं। इन्हें समझना, उच्च दबाव या संक्षारक तरल पदार्थों जैसी ज़रूरतों वाली सेवाओं के लिए सही इकाई चुनने की दिशा में पहला कदम है।

यह ज्ञान सुरक्षित संचालन के लिए भी आवश्यक है। उचित रखरखाव उच्च दबाव और तापमान पर रिसाव को रोकता है, जबकि दबाव में कमी जैसे प्रमुख संकेतकों की निगरानी दीर्घकालिक विश्वसनीयता और दक्षता सुनिश्चित करती है। 💡

अक्सर पूछे जाने वाले प्रश्न

हीट एक्सचेंजर का सबसे महत्वपूर्ण भाग क्या है?

ऊष्मा स्थानांतरण सतह, चाहे वह ट्यूब हो या प्लेट, सबसे महत्वपूर्ण घटक है। यह सतह उस अवरोध का निर्माण करती है जहाँ ऊष्मा गर्म द्रव से ठंडे द्रव में जाती है। इसका डिज़ाइन और सामग्री सीधे तौर पर ऊष्मा एक्सचेंजर की समग्र दक्षता और प्रदर्शन को निर्धारित करती है।

हीट एक्सचेंजर्स को बैफल्स की आवश्यकता क्यों होती है?

बैफल्स दो ज़रूरी काम करते हैं। ये ट्यूबों को संरचनात्मक सहारा देते हैं, कंपन और घिसाव को रोकते हैं। ये ट्यूब बंडल में शेल-साइड तरल पदार्थ का मार्गदर्शन भी करते हैं। यह नियंत्रित प्रवाह पथ अशांति पैदा करता है, जिससे ऊष्मा स्थानांतरण दर में उल्लेखनीय वृद्धि होती है।

इंजीनियर हीट एक्सचेंजर में रिसाव को कैसे रोकते हैं?

इंजीनियर रिसाव को रोकने के लिए मजबूत ट्यूब-टू-ट्यूबशीट जोड़ बनाने पर ध्यान केंद्रित करते हैं।

वे रोलर एक्सपेंशन और स्ट्रेंथ वेल्डिंग जैसी निर्माण तकनीकों का उपयोग करते हैं। ये विधियाँ एक टिकाऊ, रिसाव-रोधी सील बनाती हैं जो ट्यूब-साइड और शेल-साइड तरल पदार्थों को आपस में मिलने से रोकती है, जिससे परिचालन सुरक्षा सुनिश्चित होती है। 🛡️

ट्यूब और प्लेट में क्या अंतर है?

ट्यूब बेलनाकार पाइप होते हैं जो शेल-एंड-ट्यूब एक्सचेंजर्स में ऊष्मा स्थानांतरण सतह बनाते हैं। प्लेटें धातु की पतली, नालीदार चादरें होती हैं जिन्हें एक साथ रखा जाता है। प्लेट डिज़ाइन एक सघन आयतन में एक बहुत बड़ा सतह क्षेत्र प्रदान करते हैं, जिससे अक्सर उच्च तापीय दक्षता प्राप्त होती है।