औद्योगिक हीट एक्सचेंजर प्लेटों के लिए 2025 की अंतिम गाइड

हीट एक्सचेंजर प्लेट्स कैसे काम करती हैं?

एक ऊष्मा विनिमायक की प्रभावशीलता उसके मुख्य घटकों की परिष्कृत अंतःक्रिया पर निर्भर करती है। इंजीनियर पतली, दबी हुई धातु की प्लेटों की एक श्रृंखला को जोड़कर एक प्लेट पैक बनाते हैं। यह संयोजन तरल पदार्थों के प्रवाह के लिए समानांतर चैनलों का एक नेटवर्क बनाता है, जिससे कुशल ऊष्मा विनिमय संभव होता है।

प्लेट और गैस्केट असेंबली

प्लेट और गैस्केट संयोजन तरल पदार्थ के परस्पर संदूषण को रोकने वाला प्राथमिक अवरोध है। गैस्केट प्रत्येक प्लेट के किनारे पर लगे होते हैं।हीट एक्सचेंजर प्लेटप्रत्येक द्रव माध्यम के लिए एक सुरक्षित सील बनाते हुए, इस डिज़ाइन में गैस्केट के बीच हवादार जगह भी शामिल है, जो प्रत्येक द्रव प्रवाह की शुद्धता सुनिश्चित करती है। खाद्य प्रसंस्करण या फार्मास्यूटिकल्स जैसे अधिकतम सुरक्षा की आवश्यकता वाले अनुप्रयोगों के लिए, दोहरी-दीवार वाली प्लेटें सुरक्षा की एक अतिरिक्त परत प्रदान करती हैं। यह विन्यास द्रव चैनलों के बीच दो प्लेटों का उपयोग करता है। एक प्लेट में रिसाव होने से द्रव दूसरे द्रव के साथ मिश्रित होने के बजाय वायुमंडल में निकल जाता है।

द्रव प्रवाह गतिकी

ऊष्मा विनिमायक विशिष्ट प्रवाह पैटर्न के माध्यम से उच्च दक्षता प्राप्त करते हैं। आमतौर पर, गर्म और ठंडे तरल पदार्थ विपरीत दिशाओं में प्रवाहित होते हैं, जो एक प्रतिधारा प्रवाह व्यवस्था में होते हैं। गर्म तरल पदार्थ एक चैनल से नीचे की ओर प्रवाहित होता है जबकि ठंडा तरल पदार्थ बगल वाले चैनल से ऊपर की ओर प्रवाहित होता है। यह गतिशीलता प्लेट की पूरी लंबाई में एक महत्वपूर्ण तापमान अंतर बनाए रखती है। सुसंगत तापीय प्रवणता दोनों तरल पदार्थों के बीच ऊष्मा स्थानांतरण की दर को अधिकतम करती है।

नालीदार संरचनाओं की भूमिका

प्लेटों पर बने दबावयुक्त पैटर्न, जिन्हें कॉरुगेशन कहा जाता है, दो महत्वपूर्ण कार्य करते हैं। ये संरचनात्मक कठोरता प्रदान करते हैं और द्रव प्रवाह में विक्षोभ उत्पन्न करते हैं। यह विक्षोभ द्रव की सीमा परत को बाधित करता है, जिससे ऊष्मा स्थानांतरण दक्षता में नाटकीय रूप से वृद्धि होती है।

·शेवरॉन कोण:शेवरॉन (V-आकार) पैटर्न का कोण सबसे प्रभावशाली डिज़ाइन पैरामीटर है।

·एच प्लेटें:इन प्लेटों का शेवरॉन कोण अधिक (मंद) होता है। ये उच्च तापीय स्थानांतरण उत्पन्न करते हैं, लेकिन दाब में भी अधिक गिरावट लाते हैं।

·एल प्लेट्स:ये प्लेटें एक न्यून (तीक्ष्ण) शेवरॉन कोण का उपयोग करती हैं। ये कम तापीय दक्षता की कीमत पर कम दबाव में गिरावट उत्पन्न करती हैं।

हीट एक्सचेंजर प्लेट असेंबली के प्रमुख प्रकार

हीट एक्सचेंजर की असेंबली विधि उसकी परिचालन क्षमताओं, रखरखाव आवश्यकताओं और विशिष्ट औद्योगिक कार्यों के लिए उपयुक्तता को निर्धारित करती है। इंजीनियर चार प्राथमिक असेंबली प्रकारों में से चयन करते हैं, जिनमें से प्रत्येक प्रदर्शन, स्थायित्व और लचीलेपन का एक विशिष्ट संतुलन प्रदान करता है।

गैस्केटेड (PHE)

गैस्केटेड प्लेट हीट एक्सचेंजर्स (PHE) सबसे लचीले डिज़ाइन का प्रतिनिधित्व करते हैं। इस संयोजन में, धातु की प्लेटों की एक श्रृंखला को एक मज़बूत फ्रेम के भीतर संपीड़ित किया जाता है। इलास्टोमेरिक गैस्केट प्रत्येक प्लेट के किनारे पर बने खांचे में फिट हो जाते हैं, जिससे एक मज़बूत सील बनती है और दोनों तरल पदार्थों को बारी-बारी से प्रवाहित किया जाता है। इस संरचना के कारण प्लेटों को आसानी से अलग करना, साफ़ करना, निरीक्षण करना और उन्हें जोड़कर या हटाकर क्षमता में बदलाव करना संभव हो जाता है।

हालाँकि, गैस्केट स्वयं परिचालन सीमाएँ निर्धारित करते हैं।

टिप्पणी:गैस्केटेड PHE मध्यम परिस्थितियों के लिए डिज़ाइन किए गए हैं। ये आमतौर पर 1.6 MPa (232 psi) से कम दबाव और 150°C (302°F) से कम तापमान पर काम करते हैं। विशिष्ट गैस्केट सामग्री, जैसे EPDM या Viton, अंतिम तापमान प्रतिरोध निर्धारित करती है।

उनकी अनुकूलनशीलता उन्हें कई क्षेत्रों में आधारशिला बनाती है। सामान्य अनुप्रयोगों में शामिल हैं:

·एचवीएसी:अंतरिक्ष हीटिंग, शीतलन और घरेलू गर्म पानी के लिए उपयोग किया जाता है।

·खाद्य और पेय पदार्थ:पाश्चुरीकरण, उत्पाद शीतलन, और सामान्य तापन या शीतलन कार्यों के लिए आवश्यक।

·विद्युत उत्पादन:स्नेहन तेल शीतलन और निकास गैसों से गर्मी वसूली के लिए नियोजित।

·औद्योगिक प्रक्रियाएँ:रासायनिक, दवा और समुद्री उद्योगों में तापीय कार्यों की एक विस्तृत श्रृंखला के लिए लागू।

ब्रेज़्ड (BPHE)

ब्रेज़्ड प्लेट हीट एक्सचेंजर्स (BPHE) एक कॉम्पैक्ट और अत्यधिक कुशल समाधान प्रदान करते हैं। इस डिज़ाइन के कारण गैस्केट और फ्रेम की आवश्यकता नहीं होती। इसके बजाय, स्टेनलेस स्टील प्लेटों के एक ढेर को एक वैक्यूम भट्टी में, आमतौर पर तांबे या निकल से बनी ब्रेज़िंग सामग्री का उपयोग करके, स्थायी रूप से एक साथ जोड़ा जाता है। परिणामस्वरूप एक ठोस, वायुरोधी रूप से सीलबंद इकाई प्राप्त होती है जो हल्की और बेहद टिकाऊ दोनों होती है।

ब्रेज़िंग प्रक्रिया एक एकल, दबाव-प्रतिरोधी इकाई बनाती है जो तापमान और दबाव में महत्वपूर्ण बदलावों को संभालने में सक्षम होती है। ब्रेज़िंग सामग्री का चुनाव विभिन्न वातावरणों में इसके स्थायित्व को सीधे प्रभावित करता है।

| टांकना मिश्र धातु | संयुक्त शक्ति | संक्षारण और ऑक्सीकरण प्रतिरोध |

|---|---|---|

| निकल | उच्च-तनाव, उच्च-तापमान अनुप्रयोगों के लिए असाधारण शक्ति। | ऑक्सीकरण और रासायनिक संक्षारण के प्रति बेहतर प्रतिरोध। |

| ताँबा | मध्यम तापमान सेवा के लिए उत्कृष्ट शक्ति। | प्रभावी लेकिन संक्षारक स्थितियों में सुरक्षा की आवश्यकता हो सकती है। |

यह मज़बूत, रखरखाव-मुक्त डिज़ाइन BPHE को उन अनुप्रयोगों के लिए आदर्श बनाता है जहाँ विश्वसनीयता और कम जगह की आवश्यकता होती है। इनका व्यापक रूप से उपयोग किया जाता है:

·एचवीएसी और प्रशीतन प्रणालियों में कंडेनसर, वाष्पीकरणकर्ता, या इकोनोमाइज़र।

·जिला ऊर्जा नेटवर्क में हीटर और कूलर।

·हाइड्रोनिक हीटिंग और हीट रिकवरी सिस्टम में घटक।

·इलेक्ट्रिक वाहनों (ईवी) और डेटा केंद्रों के लिए शीतलन इकाइयाँ।

वेल्डेड (WPHE)

वेल्डेड प्लेट हीट एक्सचेंजर्स(डब्ल्यूपीएचई) सबसे कठिन औद्योगिक वातावरणों के लिए अधिकतम स्थायित्व प्रदान करते हैं। इस विन्यास में, नालीदार प्लेटों को एक साथ वेल्ड करके एक सुरक्षित प्लेट पैक बनाया जाता है। यह गैस्केट-मुक्त डिज़ाइन गैस्केट के खराब होने से होने वाले रिसाव के जोखिम को समाप्त करता है, जिससे यह आक्रामक तरल पदार्थों, उच्च दबावों और अत्यधिक तापमानों को संभालने के लिए असाधारण रूप से विश्वसनीय हो जाता है।

डब्ल्यूपीएचई, प्लेट डिज़ाइन की उच्च तापीय दक्षता को पारंपरिक शेल-एंड-ट्यूब एक्सचेंजर की मज़बूती के साथ जोड़ते हैं। यह संरचना उच्च-दाब वाले रासायनिक प्रसंस्करण और तेल एवं गैस या बिजली उत्पादन जैसे अन्य भारी-भरकम उद्योगों के लिए कई प्रमुख लाभ प्रदान करती है। वेल्डेड संरचना एक सामान्य घिसाव बिंदु को हटाकर लंबी परिचालन अवधि सुनिश्चित करती है। ये अपने गैसकेटेड समकक्षों की तुलना में उच्च दाब पर विश्वसनीय रूप से काम कर सकते हैं, अक्सर कई पीएचई की 25 बार की सीमा की तुलना में 30 बार तक पहुँच जाते हैं।

अर्ध-वेल्डेड

अर्ध-वेल्डेड हीट एक्सचेंजर एक चतुर हाइब्रिड समाधान प्रदान करते हैं, जो वेल्डेड और गैस्केटेड दोनों डिज़ाइनों की खूबियों को एक साथ जोड़ता है। इस असेंबली में "कैसेट" का उपयोग किया जाता है, जहाँ दो आसन्न प्लेटों को लेज़र-वेल्डेड किया जाता है। फिर इन वेल्डेड कैसेटों को पारंपरिक गैस्केट से एक साथ जोड़कर सील कर दिया जाता है।

यह अनूठी संरचना दो अलग-अलग चैनल प्रकार बनाती है:

एक वेल्डेड चैनल:यह पक्ष पूरी तरह से सीलबंद होता है और इसमें आक्रामक, संक्षारक या उच्च दबाव वाला तरल पदार्थ होता है।

एक गैसकेटेड चैनल:इस तरफ कम मांग वाला तरल पदार्थ होता है और इसे सफाई और रखरखाव के लिए खोला जा सकता है।

यह डिज़ाइन गैस्केट को कठोर वातावरण से बचाता है, जिससे चुनौतीपूर्ण परिस्थितियों में उपकरण का जीवनकाल और विश्वसनीयता बढ़ जाती है। यह अर्ध-वेल्डेड हीट एक्सचेंजर प्लेट को पूरी तरह से गैस्केट वाली इकाई की तुलना में उच्च दबाव और तापमान को संभालने में सक्षम बनाता है, जबकि इसकी सेवाक्षमता बरकरार रहती है। यह उन्हें विशिष्ट अनुप्रयोगों के लिए, विशेष रूप से अमोनिया प्रशीतन प्रणालियों में, जहाँ वे संघनित्र, वाष्पक और तेल कूलर के रूप में कार्य करते हैं, एक पसंदीदा विकल्प बनाता है। इन्हें रासायनिक, पेट्रोकेमिकल और धातु प्रसंस्करण उद्योगों में भी व्यापक रूप से अपनाया जाता है।

प्लेट सामग्री और उनकी भूमिकाओं को समझना

एक की सामग्रीहीट एक्सचेंजर प्लेटकिसी विशिष्ट औद्योगिक प्रक्रिया के लिए उसके प्रदर्शन, जीवनकाल और उपयुक्तता को सीधे नियंत्रित करता है। इंजीनियर संक्षारण प्रतिरोध, तापीय चालकता, यांत्रिक शक्ति और लागत के सावधानीपूर्वक संतुलन के आधार पर सामग्रियों का चयन करते हैं।

स्टेनलेस स्टील (304/316)

स्टेनलेस स्टील अपनी मज़बूती, संक्षारण प्रतिरोध और मूल्य के उत्कृष्ट संयोजन के कारण सबसे व्यापक रूप से इस्तेमाल की जाने वाली सामग्री है। इसके दो सबसे आम ग्रेड विशिष्ट लाभ प्रदान करते हैं।

304 स्टेनलेस स्टील:यह ग्रेड पानी, खाद्य उत्पादों और हल्के रसायनों से जुड़े सामान्य प्रयोजन अनुप्रयोगों के लिए अच्छा संक्षारण प्रतिरोध प्रदान करता है।

316 स्टेनलेस स्टील:इस ग्रेड में मोलिब्डेनम मिलाया जाता है। यह तत्व क्लोराइड और अम्लों के विरुद्ध इसकी सुरक्षा को महत्वपूर्ण रूप से बढ़ाता है, जिससे यह समुद्री अनुप्रयोगों, रासायनिक प्रसंस्करण और संक्षारक क्लोराइड गैस वाले वातावरण के लिए आवश्यक हो जाता है।

जबकि 316 आम तौर पर अम्लीय परिस्थितियों में बेहतर होता है, 304 बहुत कम हैलोजन सामग्री के साथ अत्यधिक ऑक्सीकरण वाले वातावरण में बेहतर प्रदर्शन कर सकता है।

टाइटेनियम

इंजीनियर टाइटेनियम को अत्यधिक संक्षारक तरल पदार्थों, विशेष रूप से समुद्री जल, नमकीन पानी और क्लोरीन से जुड़े अनुप्रयोगों के लिए उपयुक्त मानते हैं। उच्च तापमान आयन संक्षारण के प्रति इसका असाधारण प्रतिरोध, समुद्री वातावरण में अन्य धातुओं को होने वाले गंभीर नुकसान को रोकता है। यही कारण है कि यह समुद्री जल विलवणीकरण और तटीय बिजली संयंत्रों की शीतलन प्रणालियों के लिए पसंदीदा सामग्री है।

हालाँकि टाइटेनियम के लिए शुरुआती निवेश स्टेनलेस स्टील की तुलना में काफ़ी ज़्यादा है, लेकिन इसकी बेहतरीन टिकाऊपन इसकी परिचालन अवधि को बढ़ाती है। यह दीर्घायु आक्रामक परिस्थितियों में दीर्घकालिक रखरखाव और प्रतिस्थापन लागत को कम करती है।

निकल मिश्र धातु (हैस्टेलॉय, इनकोलॉय)

सबसे चरम औद्योगिक वातावरणों के लिए, हेस्टेलॉय और इनकोलॉय जैसे निकल मिश्रधातु बेजोड़ रासायनिक प्रतिरोध प्रदान करते हैं। इन सामग्रियों को आक्रामक वातावरण का सामना करने के लिए डिज़ाइन किया गया है जो स्टेनलेस स्टील या यहाँ तक कि टाइटेनियम को भी तुरंत नष्ट कर सकता है। ये निम्नलिखित प्रक्रियाओं के लिए आवश्यक हैं:

·सांद्र सल्फ्यूरिक और हाइड्रोक्लोरिक अम्ल

·"गीली प्रक्रिया" फॉस्फोरिक एसिड

·गर्म फ्लोराइड लवण

·क्लोराइड-प्रेरित तनाव दरार

उनकी मजबूती सबसे कठिन रासायनिक, पेट्रोकेमिकल और अपशिष्ट प्रसंस्करण अनुप्रयोगों में परिचालन विश्वसनीयता सुनिश्चित करती है।

चुनौतीपूर्ण औद्योगिक तरल पदार्थों के लिए विशेष प्लेटें

मानक ताप विनिमायक अक्सर जटिल औद्योगिक तरल पदार्थों के साथ संघर्ष करते हैं। स्लरी, पल्प या श्यान द्रवों से जुड़ी प्रक्रियाओं मेंविशेष प्लेट डिजाइनरुकावटों को रोकने और विश्वसनीय संचालन सुनिश्चित करने के लिए। इंजीनियर इन मांगलिक अनुप्रयोगों को संभालने के लिए क्षरण-रोधी सामग्रियों और अनुकूलित चैनल ज्यामिति का उपयोग करके अनुकूलित समाधान तैयार करते हैं।

कण-युक्त तरल पदार्थों को संभालना

निलंबित ठोस, क्रिस्टल या कणों वाले तरल पदार्थों के लिए विशिष्ट प्रवाह चैनलों वाली प्लेटों की आवश्यकता होती है। वाइड-गैप प्लेट्स, जिन्हें फ्री-फ्लो प्लेट्स भी कहा जाता है, विशेष रूप से इन स्थितियों के लिए विकसित की जाती हैं। इनके डिज़ाइन में गंदगी और रुकावटों को रोकने के लिए कई प्रमुख विशेषताएँ शामिल हैं:

·विस्तृत चैनल:प्लेटों के बीच की जगह 6-16 मिमी तक पहुंच सकती है, जिससे ठोस-समृद्ध तरल पदार्थ आसानी से गुजर सकते हैं।

·संपर्क बिंदुओं में कमी:एक विशेष लहरदार नालीदार पैटर्न प्लेटों के बीच संपर्क को न्यूनतम करता है। यह एक निर्बाध मार्ग बनाता है जो कणों को फँसने से रोकता है।

·सुचारु प्रवाह:यह डिजाइन यह सुनिश्चित करता है कि तरल पदार्थ बिना किसी ठहराव या मृत क्षेत्र के बहता रहे, जो रुकावटों का सामान्य कारण है।

चिपचिपे और रेशेदार तरल पदार्थों का प्रबंधन

लुगदी और कागज़, खाद्य प्रसंस्करण और अपशिष्ट जल उपचार जैसे उद्योग अक्सर चिपचिपे या रेशेदार माध्यमों का उपयोग करते हैं। इन अनुप्रयोगों के लिए मुक्त-प्रवाह प्लेट डिज़ाइन आवश्यक हैं। चौड़े, अबाधित चैनल गाढ़े तरल पदार्थों और उच्च रेशेदार पदार्थों को समायोजित कर सकते हैं। यह विन्यास तरल पदार्थ के निर्बाध प्रवाह की अनुमति देता है, जिससे दबाव में गिरावट कम होती है और मानक प्लेट डिज़ाइनों में होने वाली रुकावट को रोका जा सकता है। 10% तक लुगदी रेशे वाली सामग्री भी इन विशिष्ट चैनलों के माध्यम से कुशलतापूर्वक प्रवाहित हो सकती है।

विश्वसनीयता के लिए डिज़ाइन सिद्धांत

इंजीनियर विशेष प्लेटों की विश्वसनीयता और जीवनकाल बढ़ाने के लिए कड़े सिद्धांतों का पालन करते हैं। उचित सामग्री का चयन पहला कदम है। सही प्लेट सामग्री, जैसे स्टेनलेस स्टील या टाइटेनियम, और गैसकेट सामग्री, जैसे ईपीडीएम या विटन, का चयन तरल पदार्थ के रासायनिक गुणों और तापमान के साथ अनुकूलता सुनिश्चित करता है।

टिप्पणी:स्थापित उद्योग मानकों का पालन भी महत्वपूर्ण है। अमेरिकन सोसाइटी ऑफ मैकेनिकल इंजीनियर्स (ASME) और प्रेशर इक्विपमेंट डायरेक्टिव (PED) के दिशानिर्देशों का अनुपालन, कठिन परिस्थितियों में उपकरण की संरचनात्मक अखंडता और परिचालन सुरक्षा सुनिश्चित करता है।

अपने अनुप्रयोग के लिए सही प्लेट का चयन कैसे करें

सही प्लेट असेंबली का चयन एक महत्वपूर्ण इंजीनियरिंग निर्णय है जो सिस्टम की दक्षता, विश्वसनीयता और स्वामित्व की कुल लागत को सीधे प्रभावित करता है। इस प्रक्रिया के लिए तीन मुख्य क्षेत्रों का व्यवस्थित मूल्यांकन आवश्यक है: सिस्टम की परिचालन संबंधी ज़रूरतें, तरल पदार्थों की रासायनिक प्रकृति, और रखरखाव व गंदगी की दीर्घकालिक चुनौतियाँ।

परिचालन स्थितियों का आकलन

प्लेट चुनने का पहला चरण अनुप्रयोग की तापीय और हाइड्रोलिक आवश्यकताओं को परिभाषित करना है। इंजीनियरों को इकाई के आवश्यक तापीय प्रदर्शन और भौतिक आकार का निर्धारण करने के लिए परिचालन तापमान, दबाव और प्रवाह दर का सटीक मापन करना होगा।

प्राथमिक गणना तापीय कर्तव्य या ऊष्मा भार के लिए होती है। यह आँकड़ा ऊष्मा स्थानांतरण प्रक्रिया के लिए आवश्यक सतह क्षेत्र की मात्रा को दर्शाता है। इस प्रक्रिया में दो मुख्य चरण होते हैं:

ताप भार (Q) की गणना:इंजीनियर सबसे पहले कुल ऊष्मा का निर्धारण करते हैं जिसे स्थानांतरित किया जाना है। यह मान प्रक्रिया की आवश्यकताओं, द्रव प्रवाह दर और तापमान में वांछित परिवर्तन पर आधारित होता है।

आवश्यक सतह क्षेत्र (A) की गणना:ऊष्मा भार निर्धारित होने के बाद, इंजीनियर आवश्यक ऊष्मा स्थानांतरण क्षेत्र की गणना करते हैं। यह प्लेटों का कुल पृष्ठीय क्षेत्रफल है जहाँ ऊष्मा विनिमय होगा। यह अनुप्रयोग के लिए आवश्यक प्लेटों की संख्या और आकार निर्धारित करता है।

यह सुनिश्चित करने के लिए कि चयनित इकाई इन लक्ष्यों को पूरा करती है, सिस्टम मापदंडों का गहन विश्लेषण आवश्यक है। प्रमुख प्रदर्शन संकेतकों में शामिल हैं:

·ऊष्मीय प्रदर्शन:तापमान अंतर (डेल्टा-टी) की गणना करने के लिए दोनों द्रव सर्किटों के लिए इनलेट और आउटलेट तापमान को मापें।

·प्रवाह दरें:कैलिब्रेटेड प्रवाह मीटर का उपयोग करके प्राथमिक और द्वितीयक दोनों तरल पदार्थों के प्रवाह दरों को सत्यापित करें।

·दबाव में गिरावट:दोनों द्रव पथों में दबाव अंतर को मापने के लिए इनलेट और आउटलेट पोर्ट पर दबाव गेज स्थापित करें।

·प्रो टिप:💡 संचालन के दौरान, इंजीनियर एक्सचेंजर में दबाव में गिरावट की निगरानी करते हैं। 5 PSI से अधिक दबाव में गिरावट अक्सर किसी संभावित समस्या, जैसे कि गंदगी या आंतरिक रुकावट, का संकेत देती है, जिसकी जाँच आवश्यक है।

द्रव संगतता का मूल्यांकन

प्रक्रिया द्रवों की रासायनिक संरचना प्लेट और गैस्केट सामग्री के चयन को नियंत्रित करती है। गलत सामग्री के चयन से शीघ्र क्षरण, गैस्केट की विफलता और सिस्टम का महंगा डाउनटाइम हो सकता है। अनुकूलता उपकरण की दीर्घायु और सुरक्षा सुनिश्चित करती है।

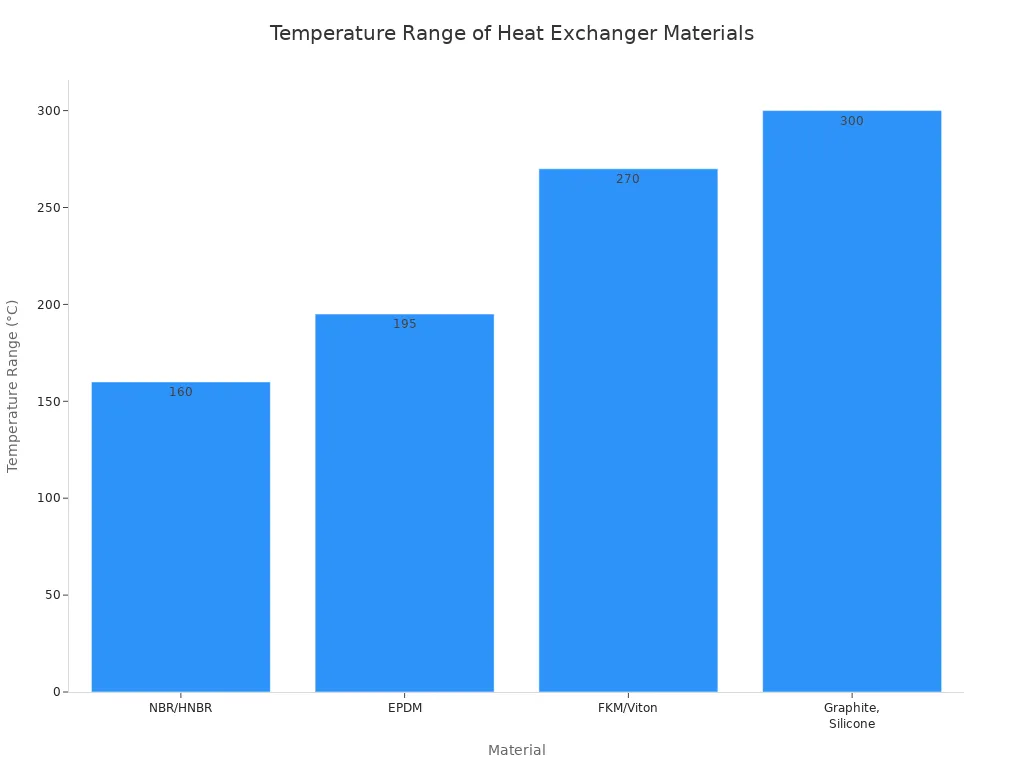

गैस्केट वाली इकाइयों के लिए, गैस्केट सामग्री अक्सर सबसे महत्वपूर्ण चयन होती है। प्रत्येक इलास्टोमर में रासायनिक और तापमान प्रतिरोध की एक विशिष्ट सीमा होती है।

| सामग्री | तापमान की रेंज | सर्वश्रेष्ठ के लिए | सीमाएँ |

|---|---|---|---|

| एनबीआर/एचएनबीआर | -20–140 डिग्री सेल्सियस | तेल, ईंधन | कम रासायनिक प्रतिरोध |

| ईपीडीएम | -30–165 डिग्री सेल्सियस | भाप, पानी, सफाई समाधान | तेलों के लिए उपयुक्त नहीं |

| एफकेएम/विटॉन | -10–260 डिग्री सेल्सियस | आक्रामक रसायन | उच्च लागत |

| ग्रेफाइट, सिलिकॉन | 300 डिग्री सेल्सियस तक | उच्च ताप, खाद्य-ग्रेड अनुप्रयोग | विशेष मूल्य निर्धारण |

परिचालन तापमान सीमा सामग्री चयन में एक निर्णायक कारक है, जैसा कि विभिन्न इलास्टोमर्स की क्षमताओं से पता चलता है।

विशिष्ट उद्योगों ने सामग्री चयन के लिए सर्वोत्तम प्रथाएँ स्थापित की हैं:

·एचवीएसी और प्रशीतन:EPDM जल-ग्लाइकॉल प्रणालियों के लिए एक मानक विकल्प है। FKM, HFO रेफ्रिजरेंट या तेलों का उपयोग करने वाली प्रणालियों के लिए अनुशंसित है।

·खाद्य और पेय:खाद्य-ग्रेड ईपीडीएम और उच्च-ग्रेड सिलिकॉन आम हैं। एफकेएम का उपयोग आक्रामक सफाई रसायनों वाली प्रक्रियाओं के लिए किया जाता है।

·रासायनिक एवं पेट्रोरसायन:एफकेएम (विटॉन) और अन्य विशेष इलास्टोमर्स कठोर, संक्षारक पदार्थों को सुरक्षित रूप से संभालने के लिए आवश्यक हैं।

रखरखाव और गंदगी पर विचार

औद्योगिक ऊष्मा विनिमय में फ़ाउलिंग—प्लेट की सतहों पर अवांछित जमाव का जमाव—एक प्रमुख चिंता का विषय है। यह तापीय प्रदर्शन को कम करता है, दबाव में कमी लाता है, और समय-समय पर सफाई की आवश्यकता उत्पन्न करता है। प्लेट का डिज़ाइन ही फ़ाउलिंग को कम करने में महत्वपूर्ण भूमिका निभाता है।

शोध से पता चलता है कि प्लेट चैनलों के भीतर प्रवाह वितरण एक महत्वपूर्ण कारक है। अलग-अलग नालीदार पैटर्न वाली प्लेटें, समान परिचालन स्थितियों में भी, काफी अलग-अलग दरों पर खराब हो सकती हैं। अनुचित डिज़ाइन कम-वेग या स्थिर क्षेत्र बना सकता है जहाँ कण और जमाव आसानी से जमा हो सकते हैं।

उदाहरण के लिए, भाप संघनन पर किए गए अध्ययनों से पता चला है कि 60° नालीदार कोण वाली एक ऊष्मा विनिमय प्लेट, 30° कोण वाली प्लेट की तुलना में आवश्यक सतह क्षेत्र को काफी कम कर सकती है, बशर्ते दाब में गिरावट सीमित न हो। हालाँकि, प्रत्येक डिज़ाइन की प्रवाह विशेषताएँ और दूषण क्षमता अलग-अलग होती हैं। इसलिए, इंजीनियरों को एक नालीदार पैटर्न चुनना चाहिए जो पूरी सतह पर समान प्रवाह वितरण को बढ़ावा दे। यह डिज़ाइन उच्च द्रव वेग बनाए रखने में मदद करता है, जिससे स्व-सफाई प्रभाव पैदा होता है और जमाव की दर कम होती है, जिससे अंततः परिचालन चक्र लंबा होता है और रखरखाव की आवृत्ति कम होती है।

एक हीट एक्सचेंजर प्लेट औद्योगिक तापीय प्रबंधन के मुख्य इंजन के रूप में कार्य करती है, न कि केवल एक निष्क्रिय घटक के रूप में। प्लेट का डिज़ाइन, सामग्री और संयोजन प्रकार सीधे संचालन की दक्षता, सुरक्षा और लागत-प्रभावशीलता को निर्धारित करते हैं। सिस्टम के प्रदर्शन को अनुकूलित करने और दीर्घकालिक विश्वसनीयता सुनिश्चित करने के लिए सही प्लेट का चयन आवश्यक है।

अक्सर पूछे जाने वाले प्रश्न

हीट एक्सचेंजर प्लेटों को कितनी बार साफ किया जाना चाहिए?

सफाई की आवृत्ति द्रव के प्रकार और परिचालन स्थितियों पर निर्भर करती है। ऑपरेटर अपने विशिष्ट सिस्टम के लिए इष्टतम सफाई कार्यक्रम निर्धारित करने के लिए दबाव में कमी और तापीय प्रदर्शन की निगरानी करते हैं।

क्या विभिन्न प्रकार की प्लेटों को एक इकाई में मिलाया जा सकता है?

हाँ, इंजीनियर मिश्रित प्लेट पैक बना सकते हैं। यह "थर्मल मिक्सिंग" किसी विशिष्ट अनुप्रयोग के लिए ऊष्मा स्थानांतरण दक्षता और दाब में कमी के बीच संतुलन को अनुकूलित करता है।

प्लेट विफलता का सबसे आम कारण क्या है?

जंग और गैस्केट का क्षरण विफलता के सबसे आम कारण हैं। समय से पहले विफलता को रोकने के लिए द्रव संगतता और परिचालन तापमान के आधार पर उचित सामग्री का चयन आवश्यक है।